ఫ్లేంజ్ బేరింగ్ మెషినరీ పనితీరును ఎలా మెరుగుపరుస్తుంది?

ఫ్లాంజ్ బేరింగ్లుపారిశ్రామిక యంత్రాలలో కదిలే భాగాల మధ్య ఘర్షణను తగ్గించేటప్పుడు తిరిగే షాఫ్ట్లకు మద్దతుగా రూపొందించబడిన ప్రత్యేక యాంత్రిక భాగాలు. అవి ముఖ్యమైన లోడ్లను తట్టుకునేలా, దుస్తులు ధరించకుండా నిరోధించడానికి మరియు యాంత్రిక వ్యవస్థలలో ఖచ్చితమైన అమరికను నిర్వహించడానికి రూపొందించబడ్డాయి. ప్రామాణిక బేరింగ్ల మాదిరిగా కాకుండా, ఫ్లేంజ్ బేరింగ్లు మౌంటు ఫ్లాంజ్ను కలిగి ఉంటాయి, ఇది మెరుగైన స్థిరత్వాన్ని అందిస్తుంది మరియు అక్షసంబంధ మద్దతు మరియు స్థానాలు కీలకం అయిన అప్లికేషన్లలో ఇన్స్టాలేషన్ను సులభతరం చేస్తుంది.

ఫ్లేంజ్ బేరింగ్లు అంటే ఏమిటి మరియు అవి ప్రామాణిక బేరింగ్ల నుండి ఎలా భిన్నంగా ఉంటాయి?

ఫ్లాంజ్ బేరింగ్లు రోలింగ్-ఎలిమెంట్ బేరింగ్లు, ఇవి బేరింగ్ హౌసింగ్కు నేరుగా జోడించబడిన మౌంటు ఫ్లాంజ్. ఈ డిజైన్ మెషినరీ ఫ్రేమ్లపై సురక్షితమైన మరియు ఖచ్చితమైన మౌంటును సులభతరం చేస్తుంది, తప్పుడు అమరికను తొలగిస్తుంది మరియు భ్రమణ స్థిరత్వాన్ని పెంచుతుంది. విభిన్న ఆపరేటింగ్ పరిస్థితులలో మన్నికను అందించడానికి అవి సాధారణంగా అధిక-బలం కలిగిన ఉక్కు, స్టెయిన్లెస్ స్టీల్ లేదా ఇంజనీరింగ్ పాలిమర్ల నుండి తయారు చేయబడతాయి.

ముఖ్య ప్రత్యేక లక్షణాలు:

-

ఇంటిగ్రేటెడ్ ఫ్లాంజ్: అదనపు మౌంటు బ్రాకెట్లు అవసరం లేకుండా మెషినరీ ఫ్రేమ్లకు సులభమైన అటాచ్మెంట్ను అందిస్తుంది.

-

లోడ్ పంపిణీ: రేడియల్ మరియు యాక్సియల్ లోడ్లు రెండింటినీ నిర్వహించడానికి ఆప్టిమైజ్ చేయబడింది, ఇది ఫ్లేంజ్ బేరింగ్ డిజైన్పై ఆధారపడి ఉంటుంది.

-

అమరిక ఖచ్చితత్వం: ఖచ్చితమైన షాఫ్ట్ అమరికను నిర్వహిస్తుంది, ఇది కనెక్ట్ చేయబడిన భాగాలపై ధరించడాన్ని తగ్గిస్తుంది మరియు కార్యాచరణ సామర్థ్యాన్ని పెంచుతుంది.

-

బహుముఖ ప్రజ్ఞ: కన్వేయర్ సిస్టమ్లు, వ్యవసాయ యంత్రాలు, ఆటోమోటివ్ సిస్టమ్లు మరియు పారిశ్రామిక పరికరాలతో సహా వివిధ అనువర్తనాలకు అనుకూలం.

ఫ్లాంజ్ బేరింగ్స్ యొక్క వివరణాత్మక సాంకేతిక పారామితులు:

| పరామితి | వివరణ |

|---|---|

| బేరింగ్ రకం | బాల్ బేరింగ్, రోలర్ బేరింగ్ లేదా స్లీవ్ బేరింగ్ |

| ఫ్లాంజ్ మెటీరియల్ | తారాగణం ఇనుము, స్టెయిన్లెస్ స్టీల్ లేదా ఇంజనీరింగ్ ప్లాస్టిక్లు |

| బోర్ వ్యాసం | 12mm నుండి 100mm వరకు ప్రమాణీకరించబడింది (అనుకూల పరిమాణాలు అందుబాటులో ఉన్నాయి) |

| బయటి వ్యాసం | 32 మిమీ నుండి 150 మిమీ |

| ఫ్లాంజ్ మందం | 5 మిమీ నుండి 20 మిమీ |

| లోడ్ కెపాసిటీ (డైనమిక్) | 5000 N - 50,000 N |

| లోడ్ కెపాసిటీ (స్టాటిక్) | 6000 N - 60,000 N |

| ఆపరేటింగ్ ఉష్ణోగ్రత పరిధి | -30°C నుండి +150°C |

| లూబ్రికేషన్ పద్ధతి | గ్రీజు-లూబ్రికేటెడ్, ఆయిల్-లూబ్రికేట్, లేదా సెల్ఫ్ లూబ్రికేటింగ్ |

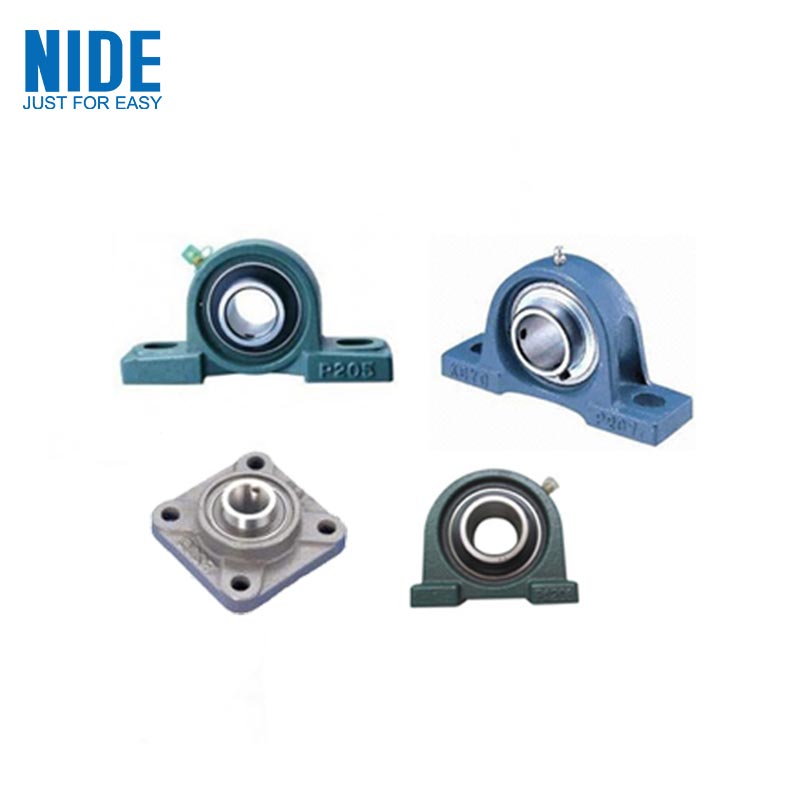

| మౌంటు ఐచ్ఛికాలు | నాలుగు-బోల్ట్ ఫ్లాంజ్, రెండు-బోల్ట్ ఫ్లాంజ్ లేదా స్క్వేర్ ఫ్లాంజ్ |

లోడ్ సామర్థ్యం, ఘర్షణ తగ్గింపు మరియు నిర్వహణ సౌలభ్యాన్ని సమతుల్యం చేయడానికి ఫ్లాంజ్ బేరింగ్లు రూపొందించబడ్డాయి. సరైన రకాన్ని ఎంచుకోవడం అనేది లోడ్ రకం, పర్యావరణ పరిస్థితులు మరియు కార్యాచరణ వేగం వంటి అప్లికేషన్ అవసరాలపై ఆధారపడి ఉంటుంది.

పారిశ్రామిక సామర్థ్యం మరియు మెషిన్ దీర్ఘాయువు కోసం ఫ్లాంజ్ బేరింగ్లు ఎందుకు కీలకం?

పారిశ్రామిక యంత్రాలు నిరంతర భ్రమణ చలనం, అధిక లోడ్ ఒత్తిడి మరియు కంపనానికి లోబడి ఉంటాయి. సరికాని బేరింగ్ ఎంపిక కార్యాచరణ అసమర్థతలకు, పరికరాలు దెబ్బతినడానికి మరియు ప్రణాళిక లేని సమయానికి దారి తీస్తుంది. ఫ్లాంజ్ బేరింగ్లు అందించడం ద్వారా ఈ ప్రమాదాలను తగ్గిస్తాయి:

-

తగ్గిన ఘర్షణ: శక్తి నష్టాన్ని తగ్గిస్తుంది మరియు కార్యాచరణ ఖర్చులను తగ్గిస్తుంది.

-

మెరుగైన లోడ్ మద్దతు: రేడియల్ మరియు యాక్సియల్ లోడ్లను సమర్థవంతంగా నిర్వహిస్తుంది, అకాల వైఫల్యాన్ని నివారిస్తుంది.

-

ఖచ్చితమైన అమరిక: యంత్రాల అమరికను నిర్వహిస్తుంది, షాఫ్ట్లు, గేర్లు మరియు పుల్లీలపై ధరించడాన్ని తగ్గిస్తుంది.

-

వైబ్రేషన్ మరియు నాయిస్ తగ్గింపు: హై-స్పీడ్ లేదా హై-లోడ్ అప్లికేషన్లలో సున్నితమైన కార్యకలాపాలకు మద్దతు ఇస్తుంది.

-

నిర్వహణ సౌలభ్యం: ఇంటిగ్రేటెడ్ ఫ్లాంగ్లు విస్తృతమైన యంత్ర భాగాలను విడదీయకుండా సంస్థాపన మరియు భర్తీని సులభతరం చేస్తాయి.

మెషీన్ పనితీరును మెరుగుపరచడం, పనికిరాని సమయాన్ని తగ్గించడం మరియు కాంపోనెంట్ లైఫ్ని పొడిగించడం వంటి వాటి సామర్థ్యం కారణంగా పరిశ్రమలు ఫ్లాంజ్ బేరింగ్లపై ఎక్కువగా ఆధారపడతాయి. ఉదాహరణకు, ఆటోమోటివ్ అసెంబ్లీ లైన్లలో, ఫ్లేంజ్ బేరింగ్లు భారీ లోడ్ల కింద కన్వేయర్ అమరికను నిర్వహిస్తాయి, స్థిరమైన ఉత్పత్తి నాణ్యతను నిర్ధారిస్తాయి. వ్యవసాయ పరికరాలలో, అవి దుమ్ము, నీరు మరియు హెచ్చుతగ్గుల ఉష్ణోగ్రతలతో సహా కఠినమైన వాతావరణాలను తట్టుకుంటాయి.

ఎందుకు సరైన ఫ్లేంజ్ బేరింగ్ను ఎంచుకోవడం ముఖ్యం:

లోడ్ అవసరాలు, పర్యావరణ పరిస్థితులు మరియు కార్యాచరణ వేగానికి సరిపోయే బేరింగ్ను ఎంచుకోవడం చాలా అవసరం. సరికాని పరిమాణం లేదా మెటీరియల్ ఎంపిక ఫలితంగా:

-

అకాల బేరింగ్ దుస్తులు మరియు వైఫల్యం

-

ఘర్షణ కారణంగా శక్తి వినియోగం పెరిగింది

-

కనెక్ట్ చేయబడిన యంత్రాలకు వైబ్రేషన్-ప్రేరిత నష్టం

-

అధిక నిర్వహణ మరియు భర్తీ ఖర్చులు

ఖచ్చితమైన-ఇంజనీరింగ్ ఫ్లేంజ్ బేరింగ్లలో పెట్టుబడి పెట్టడం ద్వారా, పారిశ్రామిక ఆపరేటర్లు విభిన్న యంత్రాల రకాల్లో విశ్వసనీయమైన, దీర్ఘకాలిక పనితీరును సాధించగలరు.

ఫ్లాంజ్ బేరింగ్స్ ఎలా పనిచేస్తాయి మరియు వాటి ముఖ్య ప్రయోజనాలు ఏమిటి?

తిరిగే షాఫ్ట్ మరియు స్థిరమైన మద్దతు మధ్య తక్కువ-ఘర్షణ ఇంటర్ఫేస్ను అందించడం ద్వారా ఫ్లాంజ్ బేరింగ్లు పనిచేస్తాయి. రోలింగ్ ఎలిమెంట్స్-బంతులు లేదా రోలర్లు-లోడ్ను మోస్తాయి, అయితే అంచు సరైన స్థానం మరియు స్థిరత్వాన్ని నిర్ధారిస్తుంది. వారి కార్యాచరణ మెకానిక్లను అర్థం చేసుకోవడం ఇంజనీర్లు మెషినరీ పనితీరును ఆప్టిమైజ్ చేయడంలో మరియు సాధారణ నిర్వహణ ఆపదలను నివారించడంలో సహాయపడుతుంది.

కీ ఫంక్షనల్ ప్రిన్సిపల్స్:

-

లోడ్ డిస్ట్రిబ్యూషన్: బేరింగ్ ఫ్లాంజ్ మౌంటు ఉపరితలంపై శక్తులను సమానంగా పంపిణీ చేస్తుంది, స్థానికీకరించిన ఒత్తిడి సాంద్రతలను నివారిస్తుంది.

-

ఘర్షణ తగ్గింపు: రోలింగ్ మూలకాలు షాఫ్ట్ మరియు హౌసింగ్ మధ్య సంపర్క ఘర్షణను తగ్గిస్తాయి.

-

భ్రమణ స్థిరత్వం: అంచు పక్క కదలికను నిరోధిస్తుంది, ఖచ్చితమైన షాఫ్ట్ అమరిక మరియు మృదువైన భ్రమణాన్ని నిర్ధారిస్తుంది.

-

నిర్వహణ సామర్థ్యం: లూబ్రికేషన్ ఛానెల్లు లేదా స్వీయ-కందెన పదార్థాలు నిర్వహణ జోక్యాల ఫ్రీక్వెన్సీని తగ్గిస్తాయి.

ఫ్లాంజ్ బేరింగ్స్ యొక్క ప్రాథమిక ప్రయోజనాలు:

-

మన్నిక: భారీ-డ్యూటీ కార్యకలాపాలను తట్టుకునేలా అధిక-బలం కలిగిన పదార్థాలతో నిర్మించబడింది.

-

బహుముఖ ప్రజ్ఞ: క్షితిజ సమాంతర, నిలువు మరియు కోణ సంస్థాపనలకు అనుకూలం.

-

ఆపరేషనల్ రిలయబిలిటీ: ప్రక్కనే ఉన్న మెషినరీ కాంపోనెంట్స్పై ధరించడాన్ని తగ్గిస్తుంది.

-

సరళీకృత సంస్థాపన: ఫ్లాంజ్ సంక్లిష్ట మౌంటు నిర్మాణాల అవసరాన్ని తొలగిస్తుంది.

-

వ్యయ సామర్థ్యం: పొడిగించిన జీవితకాలం మరియు తగ్గిన డౌన్టైమ్ మొత్తం కార్యాచరణ ఖర్చులు.

సాధారణ అప్లికేషన్ ఉదాహరణలు:

-

తయారీ ప్లాంట్లలో కన్వేయర్ బెల్టులు

-

వ్యవసాయ యంత్రాలు మరియు హార్వెస్టర్లు

-

ఆటోమోటివ్ డ్రైవ్ షాఫ్ట్లు మరియు స్టీరింగ్ సిస్టమ్లు

-

పారిశ్రామిక అభిమానులు, పంపులు మరియు కంప్రెషర్లు

తరచుగా అడిగే ప్రశ్నలు (FAQలు):

Q1: హై-లోడ్ అప్లికేషన్లలో ఫ్లేంజ్ బేరింగ్లను ఎంత తరచుగా లూబ్రికేట్ చేయాలి?

A1: లూబ్రికేషన్ ఫ్రీక్వెన్సీ కార్యాచరణ వేగం, లోడ్ మరియు పర్యావరణంపై ఆధారపడి ఉంటుంది. సాధారణంగా, గ్రీజు-లూబ్రికేటెడ్ బేరింగ్లు ప్రతి 500-1000 పని గంటలకి తనిఖీ అవసరం. మురికి లేదా తడి వాతావరణంలో, మరింత తరచుగా సరళత సిఫార్సు చేయబడింది. సరైన సరళత ఘర్షణను తగ్గిస్తుంది, వేడెక్కడం నిరోధిస్తుంది మరియు బేరింగ్ జీవితాన్ని పొడిగిస్తుంది.

Q2: అధిక-ఉష్ణోగ్రత అనువర్తనాల్లో ఫ్లేంజ్ బేరింగ్లను ఉపయోగించవచ్చా?

A2: అవును, హై-గ్రేడ్ స్టెయిన్లెస్ స్టీల్ లేదా హీట్-రెసిస్టెంట్ పాలిమర్లతో తయారు చేసిన ఫ్లేంజ్ బేరింగ్లు 150°C వరకు ఉష్ణోగ్రతలలో పనిచేస్తాయి. థర్మల్ విస్తరణను తట్టుకునే మరియు కందెన క్షీణతను నిరోధించే తగిన సీల్స్ మరియు లూబ్రికేషన్తో బేరింగ్ను ఎంచుకోవడం చాలా కీలకం.

ఫ్యూచర్ ట్రెండ్స్ మరియు ఫ్లాంజ్ బేరింగ్స్ యొక్క పారిశ్రామిక ప్రాముఖ్యత

పరిశ్రమలు ఆటోమేషన్, రోబోటిక్స్ మరియు హై-స్పీడ్ ప్రొడక్షన్ టెక్నాలజీలను అవలంబిస్తున్నందున ఆధునిక యంత్రాలలో ఫ్లాంజ్ బేరింగ్ల పాత్ర అభివృద్ధి చెందుతూనే ఉంది. భవిష్యత్ పోకడలు ఉన్నాయి:

-

అధునాతన మెటీరియల్స్: బరువు తగ్గించడానికి మరియు వేడి నిరోధకతను పెంచడానికి సిరామిక్ మరియు మిశ్రమ బేరింగ్ల అభివృద్ధి.

-

స్మార్ట్ బేరింగ్లు: ప్రిడిక్టివ్ మెయింటెనెన్స్ని ప్రారంభించడానికి ఉష్ణోగ్రత, వైబ్రేషన్ మరియు లోడ్ యొక్క నిజ-సమయ పర్యవేక్షణ కోసం సెన్సార్ల ఏకీకరణ.

-

సస్టైనబుల్ లూబ్రికేషన్: పర్యావరణ ప్రభావాన్ని తగ్గించడానికి పర్యావరణ అనుకూల కందెనలు మరియు స్వీయ-కందెన పదార్థాల ఉపయోగం.

-

మెరుగైన డిజైన్ ఆప్టిమైజేషన్: సామర్థ్యాన్ని మెరుగుపరచడానికి హై-స్పీడ్, హై-లోడ్ మరియు హై-వైబ్రేషన్ అప్లికేషన్ల కోసం ప్రెసిషన్ ఇంజనీరింగ్.

పారిశ్రామిక ఆపరేటర్లు మెషినరీ దీర్ఘాయువు, శక్తి సామర్థ్యం మరియు నిర్వహణ ఆప్టిమైజేషన్ కోసం ఫ్లాంజ్ బేరింగ్లకు ఎక్కువగా ప్రాధాన్యత ఇస్తారు. తయారీ డిమాండ్లు పెరిగేకొద్దీ, అధునాతన మెకానికల్ సిస్టమ్లకు మద్దతునిస్తూ కార్యాచరణ అంతరాయాలను తగ్గించడానికి ఫ్లేంజ్ బేరింగ్లు నమ్మదగిన పరిష్కారంగా మిగిలిపోయాయి.

ముగింపు: ఇండస్ట్రియల్ మెషినరీకి మూలస్తంభంగా ఫ్లాంజ్ బేరింగ్స్

ఫ్లాంజ్ బేరింగ్లు పారిశ్రామిక యంత్రాలలో సాటిలేని స్థిరత్వం, ఖచ్చితత్వం మరియు మన్నికను అందిస్తాయి. ఘర్షణను తగ్గించడం, సంక్లిష్ట లోడ్లకు మద్దతు ఇవ్వడం మరియు ఖచ్చితమైన షాఫ్ట్ అమరికను సులభతరం చేయడం ద్వారా, అవి కార్యాచరణ సామర్థ్యాన్ని గణనీయంగా పెంచుతాయి మరియు పరికరాల జీవితకాలాన్ని పొడిగిస్తాయి.బైండింగ్ఫ్లేంజ్ బేరింగ్ల శ్రేణి అత్యంత డిమాండ్ ఉన్న పారిశ్రామిక అవసరాలను తీర్చడానికి అధిక-శక్తి పదార్థాలు, ఖచ్చితమైన ఇంజనీరింగ్ మరియు వినూత్న డిజైన్లను మిళితం చేస్తుంది. మరింత సమాచారం కోసం లేదా నిర్దిష్ట అప్లికేషన్ల కోసం ఆదర్శవంతమైన ఫ్లేంజ్ బేరింగ్ని ఎంచుకోవడానికి,మమ్మల్ని సంప్రదించండినేడు.